Projektowanie form wtryskowych - krok po kroku

Choć zaprojektowanie detalu stanowiącego podstawę wykonania formy wtryskowej wydaje się wymagające, tak naprawdę wystarczy do niego podstawowa znajomość CAD. Przed Wami krótki poradnik, dzięki któremu będziecie w stanie szybko wykonać prawidłowy projekt.

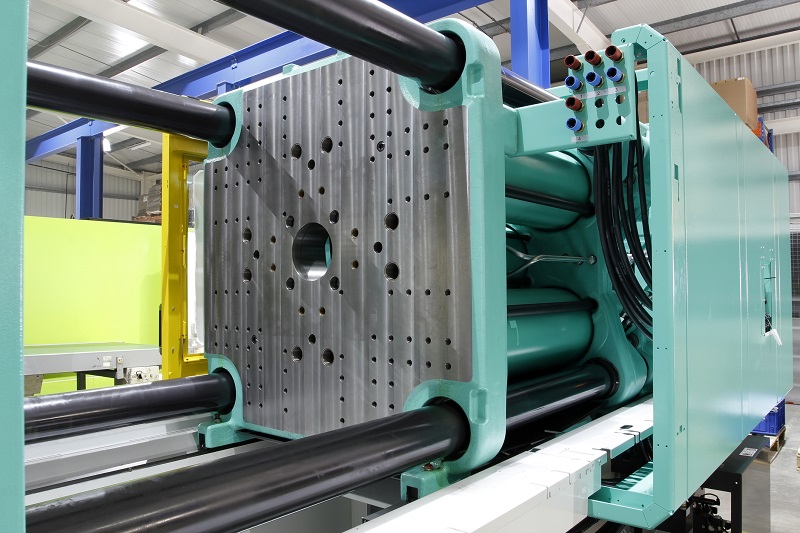

Co to jest forma wtryskowa?

Forma wtryskowa to skomplikowany mechanizm, którego używa się w przetwórstwie tworzyw sztucznych. Służy przede wszystkim do wprowadzania substancji w stanie ciekłym do gniazd w taki sposób, by przybrała wybraną przez nas formę. Wśród innych funkcji formy wtryskowej wymienić jeszcze można regularne odprowadzanie ciepła z rozgrzanego tworzywa.

Projektowanie formy wtryskowej - krótki poradnik

Pierwsze, o czym powinniśmy pamiętać podczas projektowania form wtryskowych, to odpowiednia grubość ścianek detalu. Niestety nie istnieje żaden uniwersalny wzór na jej obliczenie. Decydują o niej bowiem koszta produkcji, konstrukcja formy, płynność tworzywa, z którym będziemy pracować, a także rozmiar, kształt i funkcja produktu. Standardowa grubość ścian wypraski nie przekracza jednak wymiarów pomiędzy 0.7 a 2.5mm. Pamiętajmy, że poszczególne ścianki powinny być możliwie tej samej grubości - zmniejszy to prawdopodobieństwo wystąpienia zapadnięć czy jam skurczowych.

Postarajmy się też, by pochylenia odlewnicze były jak największe. Jeśli o to zadbamy, znacznie ułatwi to nam - a w niektórych przypadkach w ogóle umożliwi - wyjęcie wypraski z formy. Ponadto zmniejszymy w ten sposób prawdopodobieństwo powstania zniekształceń czy zadrapań. Pamiętajmy, by poziom pochylenia był ściśle związany z gładkością powierzchni wypraski. Powierzchnia bardzo matowa będzie wymagać pochylenia pod kątem co najmniej 5°. W przypadku powierzchni lekko matowej kąt minimalny wynosić będzie 2°. Z kolei powierzchnia szorstka potrzebuje pochylenia o wartości 3°30'.

Istotnym elementem dobrze zaprojektowanej formy wtryskowej jest użebrowanie. Służy ono do wzmocnienia ścianek wypraski. Warto, by wysokość zastosowanych żeber stanowiła pięciokrotną wartość ich grubości - dopiero wtedy osiągniemy zamierzony efekt. Jednocześnie grubość żeber musi być nie większa niż 1,3 grubości ścian wypraski.